航空宇宙産業では、エポキシ樹脂をマトリックスとする熱硬化性CFRPが主流です。

航空機部品については、オートクレーブ成型法が主流であり、VaRTM 法の適用は一部に限定されています。各成形法についてご紹介します。

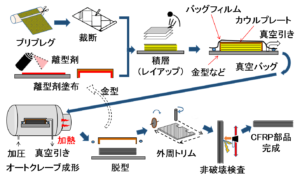

オートクレーブ成形

織物にした繊維に樹脂を含浸させたプリプレグシートが素材です。このプリプレグはロール状のものを購入し、シートから必要サイズを裁断し、繊維方向を変えながら何層かに積層します。真空バッグを行い、内部の気泡を減らし密着させたのち、オートクレーブという釜にいれ、加熱加圧により硬化して成形をします。この方法をプリプレグレイアップ・オートクレーブ成形法と呼びます。

この方法が、現在複合材料を成型する方法の中で、最も品質が優れた製品=強い製品がつくれるために、航空機部品では多用されています。ただし、オートクレーブ設備や、プリプレグを保管する冷凍庫など設備費かかることや、成型サイクルが8時間前後と長く、成型可能サイズがオートクレーブに制約されることなどから、自動車などの大量生産部品や、船体のような超大型部品にはコスト・生産性の面で限界があるでしょう

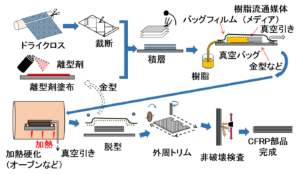

VaRTM成形

オートクレーブを使わず類似の部品を成型する手法の一つに、VaRTM(Vacuum assisted Resin Transfer Molding)成形があります。これはプリプレグを使いません。カーボンのドライクロスを積層した中に、真空圧を利用してエポキシ樹脂を注入・含浸させる方法です。その後、オーブンなどを使い加熱硬化することで、部品を完成させるのですが、オートクレーブのような外から加圧はせず、真空引きの圧力差だけで繊維を密着させます。

メリットは、プリプレグより素材費が安価であること、高価なオートクレーブ装置がいらないこと、大型の部品でも製造可能であることなどがあけられます。デメリットは、オートクレーブ成型に比べて品質がやや劣ることや、樹脂を均等に含浸させるテクニックが必要であることです。複雑形状は職人の技術のようなものが必要となります。