CFRPとは

炭素繊維(Carbon Fiber)はほとんど炭素できている繊維である。その炭素繊維を使ったCFRP(Carbon Fiber Reinforced Plastics)は、航空宇宙、電気自動車、風力発電、建築分野などで、軽量で引張強度に優れた新素材として用いられている。優れた機械的性能は高比強度、高比弾性率であり、また低密度、低熱膨張率、耐熱性、化学的安定性、自己潤滑性を併せ持つため、様々な用途に使われている。しかし、材料が高価で成形性や加工性などの製造方法が、従来の金属やプラスチックと異なることから、適用に至るまでのハードルが高く、採用するためのノウハウが必要である。

炭素繊維の製法

ガラス繊維を用いるGFRPやアラミド(ケブラー)繊維を用いるAFRPなどは古くから用いられてきたが、CFRPは歴史が浅く発展途上の材料である。CFRPは炭素繊維とプラスチックから構成されるが、炭素繊維は製法と原料の違いから、PAN(ポリアクリロニトリル)と、ピッチ系がある。

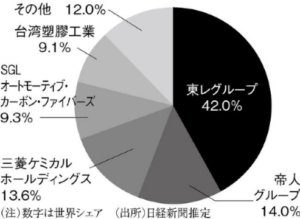

製法の発明は、1961年に大阪工業試験所(産総研)の進藤昭男博士がPAN系繊維を炭化する手法を発明し、その後工業化された。また、1963年に群馬大学の大谷杉郎教授が石油由来のピッチから別手法で炭素繊維を作る方法を発明し、ピッチ系炭素繊維として、多くの日本企業が製造に参画した。1970年代には、複合材料の素材として使われ始め、1980年代には製造コスト低減や加工方法が進歩し、航空宇宙用ばかりでなく、民生品として広く普及した。しかし、炭素繊維の製造開発に参画した企業の中には採算が取れず撤退・倒産した会社もあるが、日本企業は粘り強く製造を続け、PAN系を作る企業として、東レ、帝人、三菱ケミカルの3社とそのグループ企業が世界の7割以上を生産し、ピッチ系も三菱化学、クレハなどの日本企業が7割以上を占めており、日本の炭素繊維生産は品質、生産量共に世界一の実績を誇っている。

PAN系の炭素繊維はさらに、繊維の束数(太さ)から、繊維束が40000本以上のラージトウと、繊維束が24000本以下で細いスモールトウがある。航空機用は、品質と強度面で優れるスモールトウが長繊維の状態で用いられ、その中でも高強度・高弾性の特性を持つタイプが使われる。一方、ピッチ系には等方性タイプと異方性タイプがある。この炭素繊維をシート状に加工したものに、一方向材・平織り材・綾織り材などの織り方が用いられる。

熱硬化性CFRP

CFRPを構成する樹脂は、熱硬化性と熱可塑性に大別され、熱硬化性の代表格がエポキシ樹脂で、航空宇宙分野では9割以上が熱硬化性のエポキシ樹脂を用いている。エポキシ樹脂は、90~130℃で硬化するタイプが一般的だが、航空機用は強度を高めるため、180℃硬化系が用いられる。なお、炭素繊維シートに樹脂を事前に含浸したプリプレグ状態で航空機メーカは材料メーカから購入し、これを加工して部品を作ることが多い。

熱可塑性CFRP

熱可塑性CFRPは、フォッカー社など欧州メーカがエアバスの機体に積極的に適用する研究を続けてきた。熱可塑性プラスチックには、ポリアミド(PA)、ポリエステル(PET)、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)など、非常に種類が多い。航空機用には強度が比較的高く、成形温度も値段も高いPEEKをマトリックスとした熱可塑性CFRPなどが用いられる。